昨日から東京で、TOC 全体最適のマネジメント理論 TOCサミットというセミナーに参加しています。

ミニカーやフィギュア等のグッズ製作においては納期を守るため、適切にプロジェクトマネジメントを行う必要があります。

プロジェクトマネジメントにおいてはTOC-CCPMの考え方が非常に優れています。詳しくはまた書きたいと思います。

日々勉強です。

Takuro

さて、前回、短納期実現のために(1)で、工場からあがってきた見本品は速やかにお客様に提示し、お客様の監修を正しく速やかに工場に指示をすると書きました。しかし、それでも実際の製作工程では予期せぬ遅れが出てきます。

根本的な理由のひとつは、私たちが製作するミニカーやフィギュア、ぬいぐるみ、ソフトラバー等は、ほとんどの場合、初めて作るものだからです。

こんなことを言うと、ミニカーやフィギュアの専門会社なら、もう慣れっこなんじゃないの?とお叱りを受けそうですね。確かに、ミニカーやフィギュアは数え切れないほどの種類、数量を作っています。

しかし一言でミニカーといっても、車種、サイズやスケール、求める仕様によって毎回異なるものとなり、その仕様特有の難しさがあったりします。

もちろん、そうはいっても同じミニカーなので、だいたいのパターン、流れは共通していますから、クォリティが同程度ならば全体の製作期間はだいたいはわかります。

しかし、製作途上で問題になるところは、その都度異なってくるのです。

ある時は湾曲した形状のサイドミラー、ある時は開閉するドアの閉まり具合、ある時は十数点のロゴを再現するデカールの精度のばらつき、、、

余談ですが、以前に手掛けたもの、中でも苦労したものを見ると、このミラーと窓ガラスに苦しめられたな~、などと思い出します。

さて、まとめると、似たようなプロジェクトでもモノが違えば、何らかの予期せぬ問題発生のリスクがあるということです。

それを未然に防ぐために、リスクに敏感に進めていかなければなりません。しかしそれでも防げないことはあります。その場合は試作品の上がりが遅れたりします。

ご依頼いただくお客様にとっては、私達よりもグッズ製作に関する経験が当然少ない場合が多いですから、このあたりのことを十分に説明をしないといけません。そうでないと、何で予定通り進んでないんだ!?と不安に思われてしまいます。

さて、初めて作る以上は予期せぬ問題発生は避けられない、、、とすると、それにどう対応するのが良いのでしょうか、、。

それについては、またあらためて書きたいと思います。

今日のテーマは、仕様が毎回異なることの特徴だけにしておきます。

同じミニカー、同じフィギュアだからと侮るなかれ。

すみません、自分たちへの戒めのようになってしまいました。

Takuro

PS.いよいよ水曜日から求人募集が開始になります。

昨日ちらっと、苦しいことは納期が迫ってきたときのせめぎ合いと書きました。

普段、ミニカーやフィギュアなどを製作している中で、

納期について気をつけていることはこんなことです。

1.工場からあがってきた原型や試作品はできるだけ速やかにお客様(クライアント)にご提示いたします。

2.お客様チェック後、修正内容はできるだけ速やかに工場に指示しています。

3.指示書は文字だけでなく写真や絵を用いて、誰が見てもわかるように作成しています。

4.指示が複雑で伝えにくい内容に関しては、社内で確認し合い、伝達ミスが起こらないように気をつけています。

お客様、弊社、工場、それぞれの流れを止めないように。

流れの中に間違った情報を流さないように。。。

注意を払っています。

日本では、あたりまえのように伝わると思っていても、

海外では、あたりまえではなかったりします。

日々勉強です。

他にもいろいろありますが、

また追って書きたいと思います。

Takuro

来週から、リクナビネクストで求人広告を出す予定です。

それで昨日、リクルートの制作担当者が東京支店の取材に来られました。

ひととおり業務について説明した後、聞かれた質問は、

「この会社で仕事していてよかったと思うことは何か」、

「苦しいことは何か」、ということでした。

王道の質問ではありますが、いざ聞かれるとみんな答えにくいのでは?と思いきや

意外とすらすらと出てきます。

営業のSの喜びは、仕事を通じてお客様と会えること、それに手掛けたものが形として残ることだそうです。

苦しみは納期に追われた時はしんどいとのこと。

納期は本当にしんどいですね。

品質、納期、コストはトレードオフの関係と言われます。

どれかをとると、残りのどれかを犠牲にしなければならない。。。

製作においては、できるだけ品質を高めたい思いから、

お客様も当社も原型や試作品についての修正を可能なかぎりおこないたくなります。

その結果、納期に影響が出てしまうこともあります。

もちろん極力避けたい事態ではありますが。

おっと、話が逸れました。

企画担当のKは、ゼロから自分で企画やデザインをして生産も最後まで携われることが喜びだそうです。

デザインとか何度もやり直すのは大変ですよね、、、と聞かれると、Kは、でも好きなんで。。。と答えていました。

私も、創業の頃からの自分が関わってきた製品を見ると、

当時のお客様や工場とのやりとりや、途中段階で苦しかったことや出来上がった時の喜びを思い出します。

他の誰かが見たら、何でもないモノかもしれませんが、自分にとっては、やはり特別なモノになります。

お客様にとっても同じなのだと思います。

モノに記憶が宿っています。

なんか、スピリチャルな感じになってしまいました(笑)

さて、取材は無事に終わり、そのあともう一件の来客があり、

名古屋に向かいました。東京駅でチョコを買いました。

缶のデザインが良く人気商品と勧められ、つい買ってしまいました。

Takuro

さて、ミニカー金型工場に行った翌日は、

いくつかの新規工場に訪問しました。

その翌日は、帰国のため、中国から香港へと向かいました。

このような通路を通っていきます。

12年ほど前からここを通っていますが、以前は通路脇のお店も少なかったです。

それにビザを取る必要もありましたから重い荷物を持ったまま階段を上がったり、整備されてない感じだったんですけどね。

今ではビザを取る必要もなくなり楽になりました。

ちなみにビザを取る場合、パスポート1ページ分に大きなシールを貼られました。

それがパスポートを1ページ分稼いだみたいで、パスポート1冊分使い切ったりして、充実感があったんですが(笑)、

今ではそれもなくなり、別の小さな紙を渡されるだけになりました。どうでもいいことなんですが、、、少し寂しい気がしますね。

一緒に行った社員のKもなんか物足りないと言っていました(笑)。

入境審査を並んで待ちます。

中国国内のパスポートか、外国人かで並ぶ場所が分けられます。

ここでは入境証を記入するのですが、以前は必ずといっていいほど用紙が切れていて、

わざわざ係員に言わないともらえなかったりしました。

今では十分補充されています。

行列に並んでいると、突然閉じていた窓口が開くことがあります。

そのような場合、列にいた人たちは一斉になだれこみます。

それに備えて、閉じている窓口の隣に並んでおくことがポイントになります(笑)。

以前、中国から香港に入る途中で、サンプルの入った段ボール箱を抱えて歩いていたら、

ジャケットのポケットに入れていた財布がなくなっていました。

警察に届け出をしましたが、海外では貴重品の取扱に十分気をつけましょう。

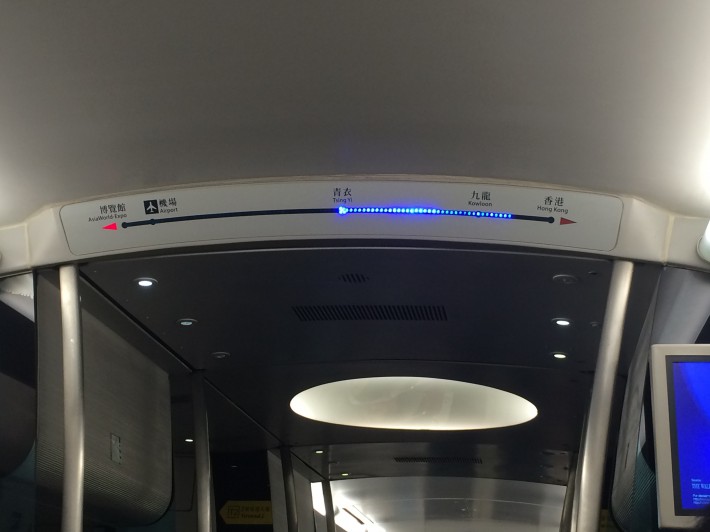

というわけで香港に到着し、取引先の一人と会ってから電車で空港へと向かいました。

そして、私は名古屋、Kは東京へと向かうフライトで日本に帰国しました。

Takuro