ミニチュアファクトリーでは、全社員が仕事に取り組む心構えを11ヶ条にまとめました。

ただミニカーやフィギュアを製作するだけでなく、お客様に何を提供するか、どのような価値をもたらす企業であるべきか、納期と品質、どちらを優先するべきか、和と個人の能力を活かすことのバランス、将来どうなっていたいかなどをまとめたものです。

社内向きに作ったものですが、社外に宣言する意味も込めて、もう少しわかりやすくしたものを近いうちに公表する予定です。

自分たちの理想像に見合う行動を繰り返し、都度見直しをおこない、レベルアップしていきたいと思います。

Takuro

創業から12年!!

ミニチュアファクトリーは、2003年2月5日に創業し、

今年で13年目を迎えることになりました。

日頃ご愛顧いただき、誠にありがとうございます。

今回は創業時のことを少しお話しさせてください。

今では、フィギュアやミニカー、ぬいぐるみ等さまざまなグッズを製作していますが、

最初に製作をしたのは某自動車メーカー様のミニカーでした。

その後30を超える車種を製作しました。

各販売店様に展示するミニカーです。

色見本用なので、お客様の色の監修は非常に厳しいものでした。

特に、パール系には苦しめられました。

実際の自動車を買う時も、パール系の色はオプションで少し値段が高かったりしますよね。

それと同じで、ミニカーでもパール系の調整は難しく、塗装工程でも何重にも重ね塗りをします。

試作の色と量産時の色味が異なる可能性が高いのもパール系です。

要注意です。

その分、パール系の方がコストがかかっていると思いますから、ミニカーショップでパール系の色とそうでない色が同じ値段で売られていたら、パール系の方を選んだ方がお得です(笑)。

色の調整以外にも苦しんだこと、それは納期です。

新車発表と同時にミニカーも展示されますから、それに遅れるわけにはいきません。

しかし、、、監修は自動車メーカー様が直々におこないます。

ミニカーとはいえ、車の仕上がりについて妥協されるはずがありません。

そのため、原型のチェックを受け、色のチェックを受け、試作品のチェックを受け、修正などをしているうちにあっという間に納期が迫ってきます。

ギリギリになって最後3日程度足りないがために、航空便を使用することもありました。

船便と比べて、航空便ははっきり言って、めちゃくちゃ高額です。

利益はほとんど無いかマイナスになったこともありました。

それでも間に合わせることが必要なのです。

そのような経験があり、

納期については非常に慎重になっています。

いつも時間との戦いです。

当ブログの『短納期実現のために』コーナーでもつい熱が入ってしまうのです。

それにしても、今でも当時製作したミニカーを見ると、その頃のお客様や工場とのやりとりやが蘇るから不思議です。

モノには思いが宿るのかもしれません。

Takuro

短納期実現のために(10)

さて、ミニカーやフィギュアを製作するプロジェクトで短納期を実現する方法について書いているシリーズの続き(?)です。

長過ぎますね、すみません。

短納期を実現するとは、全体の工程がスムーズに流れているということです。

どこかで停滞が発生すると、工程はスムーズに流れていないということです。

この停滞という言葉は本当に重要なキーワードであり、侮っていはいけません。

川は停滞すると淀みます。。

人の血液が停滞するとどうなるか。。。

考えただけでも恐ろしいですね。

気を取り直して、、、停滞の例をあげます。

<例1>

家の電球が切れてしまった。

電気屋で買おうとしていたが、ついつい電球の品番を調べるのがおっくうだったこともあり、結局買ったのは1週間後だった。

この場合、電球が切れてからすぐに品番を調べて買いに行けば、リードタイム(開始から完了までの時間)は半日程度だったと思います。

しかし、実際は電球が切れてから買ったのは1週間後だったので、リードタイムは1週間であり、

約14倍の時間がかかったことになります。(7日÷0.5日=14)

もうひとつ例をあげます。

<例2>

30日間の夏休みの宿題に、ドリル30ページが出された。

30日で1日1ページずつやっていたが、10ページやった時点で、友達から誘われることが増え、やらなくなった。

残り2日になり、慌ててやったが1日10ページは多すぎて、結局間に合わず3日遅れて提出した。

この場合、1日1ページは負荷の少ない進み方でしたが、1日10ページは負荷を超えていたため、予定納期を超えてしまいました。

少しずつでも進めれば工程は流れているのですが、やらなくなる、すなわち停滞すると当然何も進まなくなります。

そして最後は1日の許容量を超えてしまったため、1日の中でも流れが悪くなってしまいました。

うさぎと亀の話が思い浮かびましたか?

私は思い浮かびました(笑)。

<例1><例2>、いずれの場合もですが、自分でやる実際の作業時間に違いはあるでしょうか?

ないですよね。

それにもかかわらず、

全体のリードタイムは延びてしまっています。

つまり、リードタイムを短くするのは、実は難しいことではありません。

納期を短縮するとは、特別なことをするわけではなく、

「すぐやること」これだけです。

すぐやらないとどうなるかというと、、、

前にも書きましたが、

すぐやらずに残っていることだらけになります。

そうすると、その中で優先順位を決めなくてはなりません。

それだけで手間が増えていますね。

とはいえ、すぐやらない理由もいろいろあるものです。

これについてはまた今度書こうと思います。

Takuro

感情を大事にする会社で

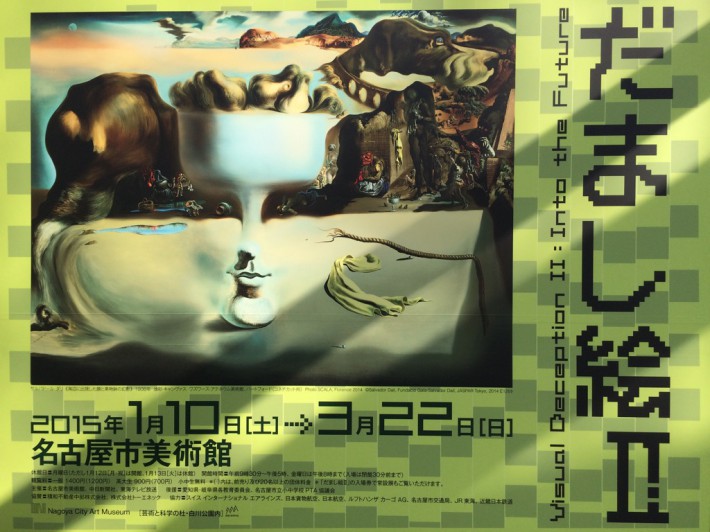

名古屋市美術館で企画展示されている「だまし絵Ⅱ」を観賞してきました。

さまざまなアーティストの作品が飾られていて、参考になりました。

中には、大変手の込んだ作品もあり、

どれだけの時間と労力をかけたのだろうと思うこともありました。

しかも、それらは、新幹線やテレビのような実用的な発明品ではなく、

無くても困らないモノです。。。

いうならば、無駄なモノ!

それに力を注ぐ必要性がどこにあるのでしょうか。

アーティストたちは何を表現し、何を伝えたくて、あんなに頑張るのでしょうか。

さて、かくいうミニチュアファクトリーも、ミニカーやフィギュア、その他キャラクターグッズ等を製作していますが、

世の中に無いといけないものなのか?と問われれば、、、答えに困ります(笑)。

ただ、やはり仕事として取り組んだことが形に残ることは充実感があります。

それに、日々お問い合わせをいただくお客様もビジネスの現場でミニカーやフィギュアを必要としているのです。

消費者に喜ばれたり、社内の記念品として活用したり、、、。

その理由は、

「もらえて、うれしい。」

という単純だけど、大事な感情が存在しているからだと思います。

アーティストたちの力の源泉はわかりませんが、

何かを表現して形に残したいという強い感情に突き動かされているのではないでしょうか。

感情というものが人の生きる糧であり、最も重要なものかもしれません。

人がもらって嬉しいものを作ること。

一緒にモノを作ることを、お客様にも社員にも工場にも喜んでもらえること。

そのような会社でありたいものです。

Takuro

原型師と会いに

勉強?趣味?

気掛かりな仕掛りが無いように。

明日から3連休ですね。

今年は年明け1週目からフル稼働で少し大変でした。。。

でも新たに動き出した案件もあり、うれしい限りです。

今日は新たにお客様からの引き合いもいただきました。

仕掛りは気掛かり、と以前に書きましたが、、、

仕掛りで止まっているものはないか?チェックしてみます。

もし無ければ、、、今日は終わりにして、

気掛かりなこと無く、リフレッシュして挑みたいと思います。

それでは、再見!

Takuro

無から生み出すミニチュアの世界

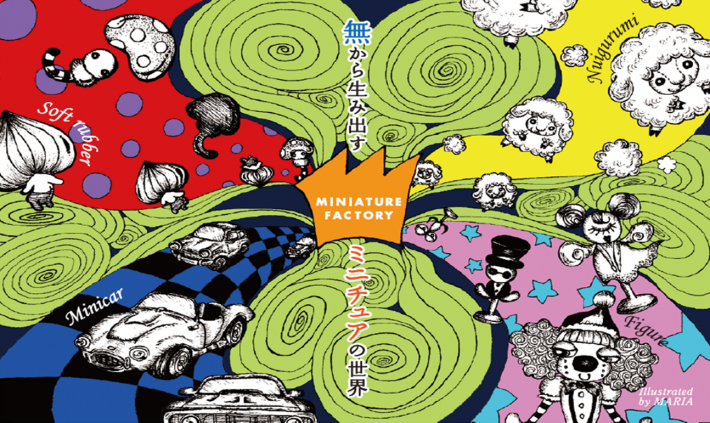

あけましておめでとうございます。

本年もよろしくお願い申し上げます。

こちらは今年のミニチュアファクトリーの年賀状です。

主な製作物である、ミニカー、フィギュア、ぬいぐるみ、ソフトラバーたちが生み出される様子を表現しました。

(※その他にも、マトリョーシカ等さまざまなアイテム製作や、キャラクターデザインもおこないますが。)

『無から生み出すミニチュアの世界』というメッセージですが、

実際はお客様からのご依頼があって製作する場合が多いので、無ではないのではないか。。。

という社内での意見もありました(笑)。

しかし、お客様と一緒になって何も無いところから創り出すという意味では、

やはり無からと思いましたので、このようなメッセージにしました。

社内的にも、無から生み出すと言う方が何らかの決意を感じるようにも思いました。

今年はより一層頑張る所存ですので、

どうぞよろしくお願いします。

Takuro

トヨタ方式にならって。2014年最終日。

さて、今年もいよいよ最終日ですね。

今日は出勤しているわけではありませんが、iPhoneからアップしています。便利なものです。

今ではお客様とのやりとり、海外の協力会社とのやりとり、電話、メール、スカイプ、メッセンジャーアプリ、すべてスマホからできてしまいます。

どこにいても繋がるから、どこでも仕事ができるんですね。本当に自由になりました。。。

でもどこにいても繋がるということは、仕事外の時間であっても、必要な時には仕事モードにならなくてはならないということでもあります。

海外の会社は日本と休む日も違うので、こちらの指示が遅れると、その分作業が遅れたりしますから、できるだけ早く指示をしたいものです。

なので、休みの日にメールすることもしばしば。。。実際には、自由なのか、自由ではないのか、わかりませんね。

でも、いいモノづくり、いい作品作りをスムーズにおこなうには適した環境とも言えます。一度のやりとりに、そんなに大きな時間が必要なわけではありませんから。ただ、仕事モードへの切り替えは素早くできなくてはなりません。

話は変わりますが、トヨタ方式、JIT、カンバン方式、リーン、、、(呼び名を変えて列挙しただけですが)の真髄のひとつは段取り替えのスピードにあります。段取り替えを機敏におこなうことで、短納期化、多品種少ロット生産を可能としています。

最初は、工場のスタッフは抵抗したようです。ロットを切り替えるたびに機械をいちいちセットし直すなんてムダが多い、だから大ロットでひとつのアイテムだけ流す方が効率的であると。

しかし、トヨタ方式の生みの親である大野耐一氏は熱心に必要性を説きます。大ロットで作って一見効率的に見えても、売れ残ったものはどうなるか。そんなものを作ることこそムダではないのか。

モノは売れてから初めて売上になり、価値に変わるもの。そのような全体的な視点と、工場内の効率という部分的な視点との対立があったのです。

全体の視点の方が大事だというのは、引いた目で見るとわかるのですが、工場の視点ももっともではありました。それまでの常識では、大ロット=効率的という考え方だったからです。従来の原価計算方法では在庫は貸借対照表に計上されるため、多く作れば損益計算書上では原価が下がるため利益が出たように見えるので。実現にはかなりの時間と労力が必要だったでしょう。しかし大野耐一氏はやり遂げました。

その甲斐あって、工場内では次第に段取り替えが速くなり、トヨタ方式導入以前とは比べものにならないほどの速度を誇るようになったようです。

さて、私たちの仕事は、キャラクターデザインやグッズ企画から、ミニカーやフィギュア等グッズの設計、生産にいたる一連の流れを、品質を損なうことなく、いかにスムーズに流していくかが大事です。

大切なことは、各工程での停滞を防ぐこと。なので、やはりいつ、どこにいても海外に指示・確認をできる必要があります。

休日に休まないということではありません。ただ、工場がこちらの指示を待っていて工程が止まっているようなら、数分、数十分で済むような連絡をしないわけにはいかないということです。

リラックスした休日の中でも、ほんの少しの”段取り替え”は必要である場合があるということですね。

というわけで、今年も関係各位の方々には、大変お世話になりました。このブログを読んでくださっている方も、ありがとうございます。

来年も頑張りますので、

何とぞよろしくお願いします。

Takuro